AI สำหรับใช้ในอุตสาหกรรม ผลิตภัณฑ์ ดูแลสุขภาพ

ปัญญาประดิษฐ์สำหรับการผลิต

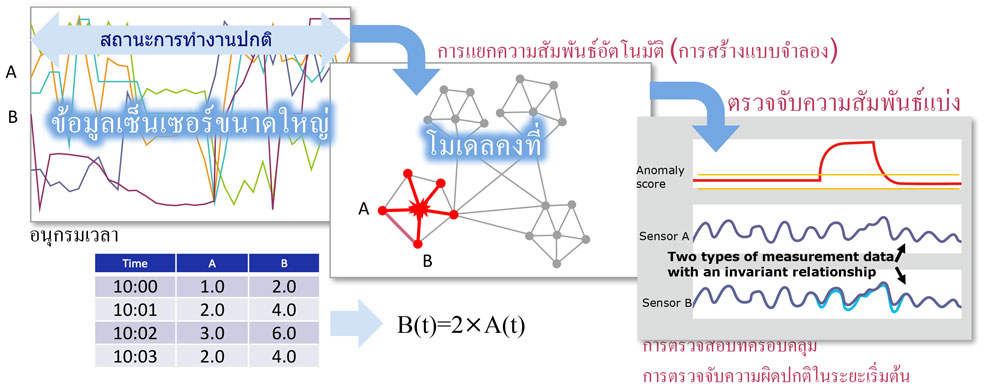

System Invariant Analysis Technology

(SIAT, เทคโนโลยีการวิเคราะห์ค่าต่างๆระบบ) เพื่อค้นหาสิ่งที่ผิดปกติในระบบ

การนำไปประยุกต์ใช้

ความผิดปรกติ / การตรวจจับความผิดปรกติและการบำรุงรักษาเพื่อป้องกัน

-

ตรวจจับอาการความผิดปรกติของระบบและเครื่องก่อนที่จะเกิดความเสียหายร้ายแรง

-

ช่วยลดรอบการบำรุงรักษาเครื่องจักรที่มากเกินคำจำเป็น

-

ช่วยลดต้นทุนการบำรุงรักษา

-

สามารถตรวจสอบเครื่องได้ตลอด 24 ชม.

-

การเตรียมการล่วงหน้าและการเปลี่ยนอะไหล่อย่างราบรื่น ลดเวลาหยุดทำงานของเครื่อง

-

การตรวจสอบกระยะไกล

-

สามารถวัดและตรวจสอบค่าพารามิเตอร์ได้อย่างง่ายดาย

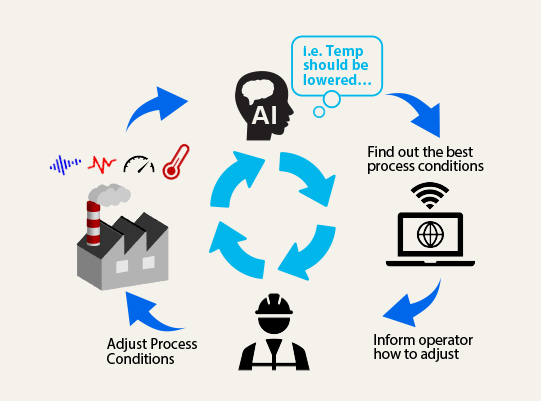

การควบคุมคุณภาพผลิตภัณฑ์

-

ตรวจพบความผิดปรกติของเงื่อนไขในกระบวนการที่ไม่สอดคล้องกับพารามิเตอร์

-

รักษาความเสถียรและคุณภาพที่ดีที่สุดของผลิตภัณฑ์ขั้นสุดท้าย

-

ลดหรือขจัดผลิตภัณฑ์ที่ไม่ผ่านมาตรฐาน (NG)

-

เพิ่มประสิทธิภาพและลดชั่วโมงในการทำงานของผู้ปฏิบัติงาน

-

ลดกระบวนการที่ต้องใช้การตัดสินใจของผู้ปฏิบัติงาน

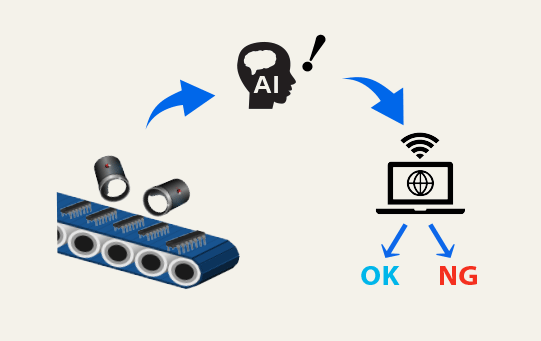

การตรวจสอบด้วยสายตา

-

AI แยกความแตกต่างระหว่าง OK หรือ NG ได้ดีกว่าเกณฑ์การตัดสินแบบดั้งเดิม

-

ลดความผิดพลาดในการตัดสินของ OK หรือ NG ส่งผลให้ได้ผลตอบแทนสูงขึ้น

-

ลดแรงงานและค่าใช้จ่ายในการตรวจสอบคุณภาพ

-

เพิ่มอัตราการอัตราการประมวลผล (Throughput Rate)

ลดความผิดพลาดจากการตัดสินใจของผู้ปฏิบัติงาน

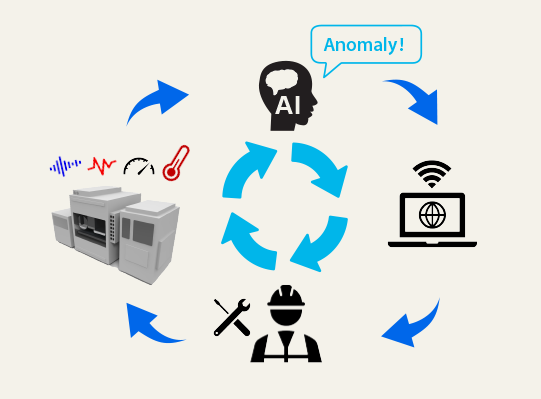

การทำงานของระบบนี้เป็นอย่างไร?

All copyright belongs to NEC Corporation

การตรวจจับความผิดปกติในระยะเริ่มต้น

ดึงความสัมพันธ์ที่ไม่เปลี่ยนแปลงจากข้อมูลอนุกรมเวลาซึ่งประกอบด้วยเซ็นเซอร์หลายตัว และสร้างแบบจำลองการตรวจสอบ

โดยอาศัยเทคโนโลยีการวิเคราะห์ค่าคงที่ในการตรวจจับความผิดปกติจากอนุกรมเวลาของเซ็นเซอร์ผ่านทางแบบจำลองที่สร้างขึ้น

- 1. แต่ละความสัมพันธ์จะรวบรวมลักษณะเฉพาะขององค์ประกอบเป้าหมาย

- 2. โดยการค้นหาความสัมพันธ์จำนวนมาก ลักษณะความสัมพันธ์ของทั้งระบบสามารถพบได้จากการมองในมุมมองที่ต่างไปจากเดิม

- 3. สามารถเข้าใจสถานะการทำงานของระบบได้โดยการติดตามการเปลี่ยนแปลงของความสัมพันธ์ในแต่ละเหตุการณ์

กรณีศึกษา

กรณีที่ 1 – การสมัครโดเมนเพื่อใช้ในอวกาศของ Lockheed Martin

-

การทดสอบในการผลิตขั้นต้นและการศึกษาสถานการณ์ในการปฏิบัติงาน (ก่อนภารกิจจริงในอวกาศ)

-

ทำให้สามารถตรวจจับสิ่งผิดปกติเชิงรุกในระหว่างขั้นตอนการออกแบบ การพัฒนา การผลิต และการทดสอบ และสร้างสำเนาดิจิตอล (Digital Twin) ในระดับระบบ

-

สร้างแบบจำลองการทำงานปกติของรถยนต์จากเซ็นเซอร์ประมาณ 150,000 ตัว เพื่อสร้างความสัมพันธ์เชิงตรรกะกว่า 2,200 ล้านรูปแบบเพื่อใช้สำหรับการวิเคราะห์

Testimonial by Rockheed Martin. All copyright belongs to NEC Corporation

กรณีที่ 2 – ส่วนประกอบยานยนต์

| ความท้าทาย | ผลลัพท์ | |

|---|---|---|

| ไม่สามารถตรวจสอบคุณภาพของส่วนประกอบที่ถูกขึ้นรูป (Press Components) แบบเรียลไทม์ได้ | สามารถตรวจสอบได้แบบเรียลไทม์ | |

| ต้องมีการสำรองมากเกินไปเพื่อกรณีที่เกิดการเสียหาย | ช่วยตรวจจับความผิดปกติและลดจำนวนที่ต้องสำรอง | |

| ไม่สามารถหาสาเหตุที่แท้จริงได้ เนื่องจากเสียเวลาและพลังงานเพื่อหาสาเหตุที่ทำให้เกิดข้อบกพร่องเท่านั้น | การวิเคราะห์หาชิ้นงานที่บกพร่องด้วย AI ร่วมกับการวิเคราะห์สาเหตุโดยผู้ปฏิบัติงาน |

AI ถูกนำไปใช้กับกระบวนการผลิตชิ้นส่วนยานยนต์ เพิ่มเติมจากการปรับปรุงดังกล่าวข้างต้น

✓ ลูกค้าประสบความสำเร็จในการนำระบบ AI มาใช้กับองค์กรภายใน 5 วันแรก

✓ เพิ่มประสิทธิภาพระบบการซ่อมบำรุงและรอบการเปลี่ยนอะไหล่ เพื่อป้องกันงานซ่อมบำรุงทื่อการคาดการณ์

กรณีที่ 3 – เครื่องฉีดขึ้นรูป

| ความท้าทาย | ผลลัพท์ | |

|---|---|---|

| ระยะตรวจพบความบกพร่องล่าช้ากว่าระยะเวลาเมื่อเกิดความล้มเหลวมาก | ตรวจจับและพบความผิดปรกติตามเวลาจริง | |

| ผลิตภัณฑ์ที่บกพร่องถูกตรวจพบ แม้ว่าโดยลักษณะภายนอกจะไม่พบสิ่งผิดปรกติใดๆ | ตรวจจับข้อบกพร่องที่จะเกิดขึ้นได้อย่างรวดเร็ว ช่วยลดชิ้นงานที่มีความผิดพลาด | |

| ตรวจพบความขัดข้องของเครื่องจักร หลังจากพบผลิตภัณฑ์ NG | สามารถปรับสภาพและบำรุงรักษาก่อนผลิตผลิตภัณฑ์ NG ได้ |

ลูกค้าท่านนี้สามารถตรวจพบชิ้นส่วนที่ชำรุดภายหลังความผิดปกติของเครื่องจักรในการผลิต โดยเครื่องจักรยังคงผลิตสินค้าที่มีข้อบกพร่องอย่างต่อเนื่อง แม้ว่าเครื่องจักรทำงานผิดปกติอยู่ก็ตาม หลังจากแนะนำระบบ AI ลูกค้าสามารถพบความผิดปกติของเครื่องฉีดได้เร็วกว่าเมื่อก่อน ส่งผลให้ได้ผลผลิตสูงขึ้นและผลิตภัณฑ์ NG น้อยลง

กรณีที่ 4 – โรงกลั่น

| ความท้าทาย | ผลลัพท์ | |

|---|---|---|

| เพื่อให้ระบบตรวจจับข้อผิดพลาด กลายเป็นส่วนหนึ่งของเทคโนโลยีขั้นสูงทั่วไปที่ใช้โรงกลั่น | พบความสัมพันธ์ที่สำคัญระหว่างเซ็นเซอร์กว่า 500 ตัว (อุณหภูมิ ความดัน การไหล ตำแหน่งวาล์ว และระดับน้ำในหม้อไอน้ำ) | |

| ใช้เวลาและทีมงานจำนวนมากในการวิเคราะห์สาเหตุที่แท้จริง แต่ไม่สามารถตั้งค่าแผนการบำรุงรักษาระบบที่มีประสิทธิภาพได้ | สามารถแจ้งเตือนสถานะผิดปกติและตรวจพบข้อบ่งชี้ความล้มเหลวของอุปกรณ์ก่อนที่จะเกิดขึ้น ลูกค้าสามารถค้นหาสาเหตุและจุดที่ทำให้เกิดปัญหาที่แท้จริง |

AI ช่วยให้ลูกค้าค้นหาตัวบ่งชี้ความผิดพลาดได้เร็วกว่าระบบเดิมถึง 1 สัปดาห์ โดยอาศัยการวิเคราะห์แนวโน้มและลดผลกระทบให้เหลือน้อยที่สุด

การติดตามผล

| Sector | Customer | System Contents |

|---|---|---|

| โรงงานไฟฟ้า | JERA Co., Ltd. | การตรวจสอบสัญญาณความผิดพลาดของโรงไฟฟ้าพลังความร้อน การตรวจสอบประสิทธิภาพที่ลดลง และการแสดงภาพสถานะการดำเนินงาน และการรวมการดำเนินงาน (โรงไฟฟ้า 4 แห่ง) พลังไอน้ำถ่านหิน 5 units แ ละกังหันก๊าซร่วม (Combined Gas Turbines) 20 units |

| โรงงานไฟฟ้า | Medco Power Indonesia | การตรวจสอบสัญญาณความผิดพลาดที่โรงงานผลิตพลังงานความร้อน (GTCC) และทำให้การบำรุงรักษามีประสิทธิภาพมากขึ้น |

| พลังงาน | JXTG Energy (Mizushima Refinery) |

ลดภาระงานและเพิ่มประสิทธิภาพของแผนการบำรุงรักษาโดยการตรวจจับสัญญาณผิดปกติของระบบสาธารณูปโภคและการซ่อมบำรุได้ล่วงหน้า |

| ปิโตรเคมีคัล | Sumitomo Bakelite Co., Ltd | การตรวจจับสัญญาณความผิดปกติและการควบคุมสภาวะกระบวนการโดยอัตโนมัติทำให้คุณภาพของผลิตภัณฑ์มีเสถียรภาพ |

| เหล็ก | Nippon Steel Corporation | การตรวจสอบความผิดปกติของระบบและการตรวจสอบคุณภาพแบบเรียลไทม์ในกระบวนการผลิต |

| สำรวจอวกาศ | Lockheed Martin | การลดต้นทุนการพัฒนาและการปรับปรุงความปลอดภัยสำหรับการพัฒนายานอวกาศ การปรับปรุงความปลอดภัยโดยกระบวนการตรวจสอบที่มีความซับซ้อน |

| รถไฟ | JR East | รักษาเสถียรภาพของระบบการทำงานโดยการตรวจจับสัญญาณความผิดพลาดของรถไฟและปรับปรุงประสิทธิภาพในการบำรุงรักษา |

| อื่นๆ | JAXA Aerospace Exploration Agency (joint research) | การตรวจสอบความผิดปกติของเครื่องยนต์ของจรวดที่นำกลับมาใช้ใหม่ได้ และการนำไปใช้ในระบบตรวจสอบอากาศยาน |

| อื่นๆ | Tohoku Univ. (Joint research) | การปรับปรุงประสิทธิภาพการตรวจสอบโดยใช้การตรวจสอบแบบไม่ทำลาย (Non-destructive inspection) |

| อื่นๆ | Tohoku Univ. (Joint research) |

รักษาความเสถียรของคุณภาพในกระบวนการผลิตวัสดุ |